Bär Cargolift - Lifting Performance. Since 1981.

Desde la fundación de la empresa en 1981, BÄR ha apostado por el desarrollo continuo. La atención se centra en el rendimiento de sus trampillas elevadoras en una amplia gama de tareas de transporte, en las que el Cargolift se convierte en una parte integral del sistema global del vehículo comercial. Sumérjase en la historia de esta mediana empresa familiar gestionada por sus propietarios. Descubra las décadas de experiencia en el desarrollo y la producción de plataformas de aluminio, así como las soluciones innovadoras que a menudo han tenido y siguen teniendo influencia en la industria. Porque las innovaciones pueden copiarse, pero la capacidad de innovación no. Es nuestra base para el desarrollo continuo en BÄR.

Una era llega a su fin (2025)

BÄR despidió en silencio a su fundador Gerd Bär en febrero. Gerd Bär sentó las bases de la exitosa empresa y de sus empleados con su coraje fundador y su incansable creatividad. Le recordaremos como una persona enérgica, directa y sincera.

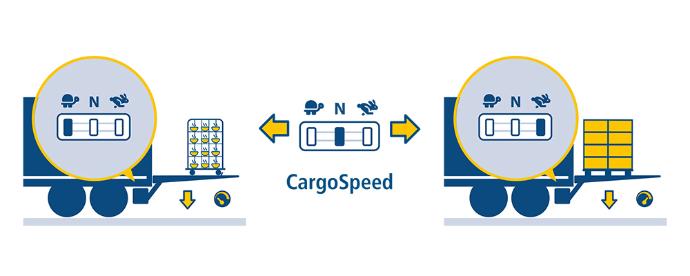

¡Tú decides lo rápido que va! (2024)

Tanto si desea suministrar sopas listas para servir en platos sin que se derramen, como si desea descargar palets lo más rápidamente posible, BÄR trabaja en el control de velocidad y en la regulación continua de la velocidad para todas las funciones de sus Cargolifts. Protegido por patente y en continuo desarrollo.

¡BÄR trae luz a la oscuridad! (2024)

¡Cuando NightGuide se convierte en un indicador! En la IAA 2024, BÄR presenta el borde del plato intermitente NightGuide como un estudio homologable para indicadores de dirección (es decir, indicadores) ¡y hará que a los visitantes se les iluminen los ojos!

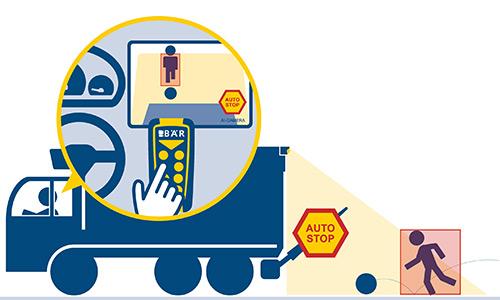

La seguridad es lo primero - Seguridad y digitalización (2023)

¿Qué tal si la plataforma se detiene automáticamente si hay riesgo de colisión? El nuevo sistema de asistencia VisionAssist utiliza cámaras de visión trasera con inteligencia artificial. Si la cámara detecta a una persona dentro del radio de movimiento de la plataforma, el comando de operación se detiene inmediatamente de forma automática, independientemente del elemento de operación utilizado. La situación de peligro se muestra directamente al conductor en el monitor de la cabina. En la unidad de mando de Bär Control EVO, el peligro detectado puede señalarse con el indicador de estado LED rojo.

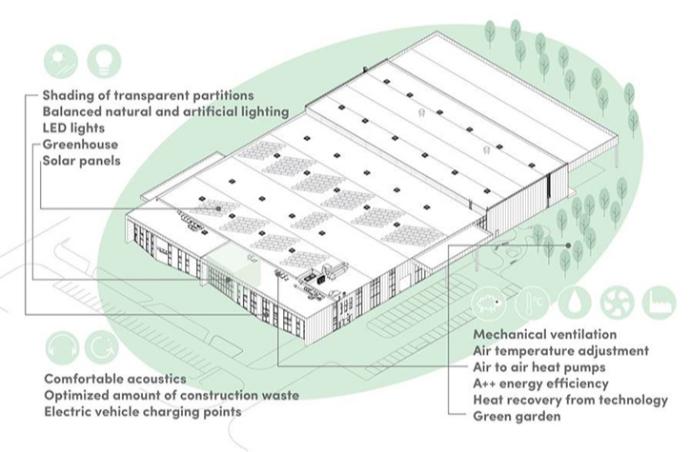

Sostenibilidad certificada en ambos centros de producción (2023)

La viabilidad futura es también una cuestión de sostenibilidad. Por eso, BÄR está llevando a cabo auditorías energéticas en ambos centros de producción en 2022 y 2023, con muy buenos resultados. Además, el tejado de la nave de Gerd Bär GmbH en Heilbronn (Alemania) se equipa con un sistema fotovoltaico en 2023. Con luz solar intensa, la mediana empresa familiar alcanza una potencia pico de hasta 749 kW y ahorra 500 toneladas de CO2 al año!

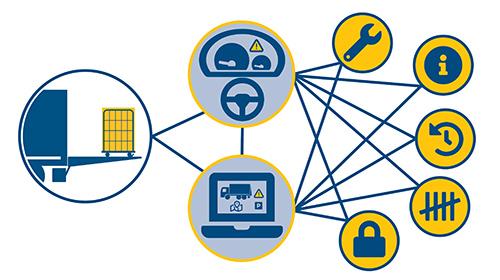

Interfaz de datos DIN 4630 (2021)

Tobias Bär también considera su Cargolift como “parte integrante del sistema global de vehículos comerciales”. Su objetivo es la digitalización de la cadena logística. Por eso lleva desde 2017 haciendo campaña en el Comité de Normas de la VDA / DIN por una interfaz de datos estandarizada para la comunicación de los componentes de la carrocería con la telemática y con el chasis/remolque. Será posible una interconexión rentable de todos los componentes. La norma DIN 4630 se adoptará en 2021.

Conjuntos de acero soldado fabricados con neutralidad de CO2 (2021)

Función automática EasyFold para HydFalt (2021)

Basta con una orden de manejo y EasyFold mueve automáticamente el Bär Cargolift HydFalt de la posición de conducción a la de trabajo, incluyendo el plegado de la plataforma. No es posible un mayor confort operativo.

Bär Baltic Production (2021)

Mientras que la planta tradicional de Heilbronn (Alemania) se concentra en la competencia principal del mecanizado de aluminio, así como en el montaje y la logística, BÄR está construyendo una planta adicional para piezas de chapa y conjuntos soldados en Šiauliai (Lituania). Está previsto que se convierta en la planta más eficiente del sector. Con máquinas de última generación, como los robots de soldadura de 7 ejes altamente dinámicos, que trabajan de forma sincronizada junto con la última tecnología de soldadura y registran todos los datos de la máquina en tiempo real. Pero también con décadas de experiencia en producción, un equipo motivado y una clara estrategia de crecimiento. El futuro puede llegar.

Control de cabina Bär SmartControl para facilitar el acoplamiento en la rampa (2020)

La carga y descarga en la rampa con una plataforma elevadora solía requerir mucha práctica, buenos nervios y mucho tiempo. El control de cabina Bär SmartControl hace que este proceso sea mucho más eficiente. Porque permite el manejo desde la cabina del conductor. Además, el transmisor de mano también puede utilizarse como mando a distancia por radio.

Inversión en la competencia principal del mecanizado de aluminio (2019)

En 2019, la empresa familiar invertirá 3,5 millones de euros en su centro de producción de Heilbronn (Alemania). Una gran parte de la inversión se destinará a la competencia principal del mecanizado del aluminio. El nuevo centro de mecanizado extrae automáticamente el perfil de aluminio necesario, que se posiciona y mecaniza mediante la más moderna tecnología de sensores. A continuación, el robot de soldadura convierte estos perfiles en plataformas BAplan. Dos nuevos robots de soldadura también forman parte de la inversión. Además, se ampliarán y profesionalizarán las áreas de expedición de material de montaje y piezas de recambio. ¡Porque los BÄRs todavía tienen muchos planes!

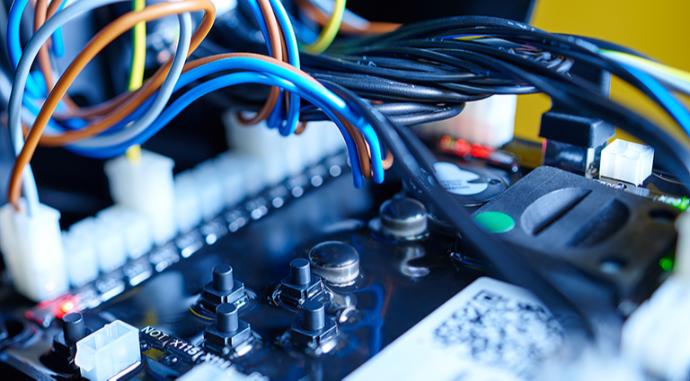

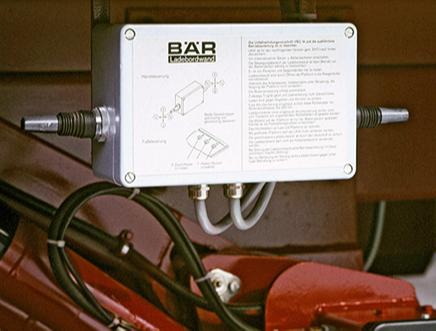

Bär Control EVO (2017)

Innovación por tradición: se mantiene la eficacia, se aplican los potenciales de mejora y se desarrolla una tecnología innovadora. Esto promete el máximo nivel de desarrollo de la caja de mando de Bär.

Manejo seguro por radio - Mando a distancia Bär SmartControl (2014)

El concepto de manejo Bär SmartControl recibe un terminal práctico en 2014: el mando a distancia Bär SmartControl con detección de proximidad. Eleva el funcionamiento por radio a un nuevo nivel de seguridad y permite el funcionamiento de ambos Cargolifts – montado al camion y montado al remolque - con un solo transmisor de mano.

La nueva generación de la plataforma BAplan (2014)

En su desarrollo posterior, la plataforma de aluminio BAplan pasa de perfiles de aluminio de 40 mm a 45 mm de grosor. Esto reduce el peso de la plataforma en aproximadamente un 18% y al mismo tiempo aumenta la estabilidad en un 9%. La caja trasera de chapa se sustituye por un perfil extruido de aluminio, creando un espacio publicitario más amplio en la parte trasera de la plataforma.

¿Ligero y robusto a la vez? ¡Con alta presión! (2014)

El nuevo BC 1500 S4L es el primer Cargolift que recibe la nueva tecnología de alta presión en 2014. El S4L funciona a 310 bares, en lugar de los 220 bares estándar. Los aceros de alta resistencia y el nuevo sistema de plataforma BAplan45VLL proporcionan un mayor ahorro de peso.

La próxima generación (2012)

Gracias al nuevo eBC Controller, los trabajos de servicio son ahora apoyados por el software de diagnóstico y servicio Bär CargoCheck.Bär CargoApp (2012)

La Bär CargoApp accede al Cargolift a través de Bluetooth y permite el control remoto a través del smartphone "Bär SmartControl", así como el diagnóstico de averías eléctricas.Bär CargoWarn (2012)

El indicador de sobrecarga Bär CargoWarn avisa en caso de sobrecarga durante la descarga y evita así daños violentos.Para proteger las esquinas de la plataforma - RamGuard (2010)

Cuando se utiliza la plataforma estándar en la rampa o también cuando se maniobra hacia atrás, la cubierta de acero inoxidable protege las esquinas de la plataforma.

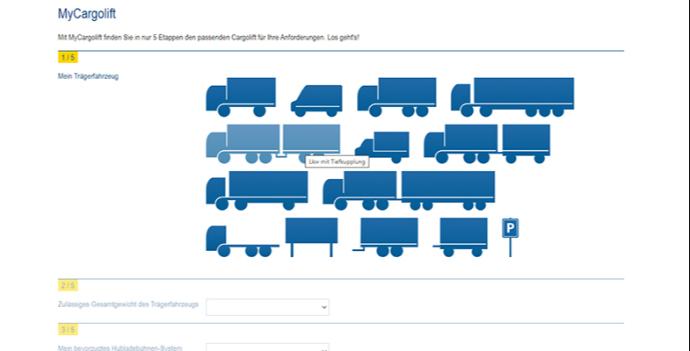

El cálculo de montaje de forma fácil (2008)

Con el programa de cálculo digital de montaje, el cálculo de installción en Bär puede realizarse en línea desde 2008.

Ampliación de la zona de producción a 9.000 metros cuadrados (2007)

Se amplía la producción de plataformas de aluminio. Bär Cargolift vende por primera vez unos 14.500 Cargolifts en un año.

Concepto de plataforma de aluminio BAplan con TracGrip (2006)

Bär desarrolla el concepto de plataforma BAplan con perfiles verticales de aluminio y la superficie de rodadura de la plataforma antideslizante TracGrip, desarrollada y fabricada en la sede tradicional de Heilbronn, Alemania. Gracias al uso consecuente del aluminio, BAplan es una construcción ligera “Made in Germany”. Adaptadas a la capacidad de carga y a la aplicación, todas las plataformas BAplan tienen la relación óptima entre estabilidad y peso.

Ampliación de la nave de producción de Heilbronn (2004)

El tema de asegurar la ubicación se vuelve cada vez más importante. Bär crea espacio para su propia producción de plataformas y amplía el conjunto de montaje de mecanismos de elevación Cargolift.

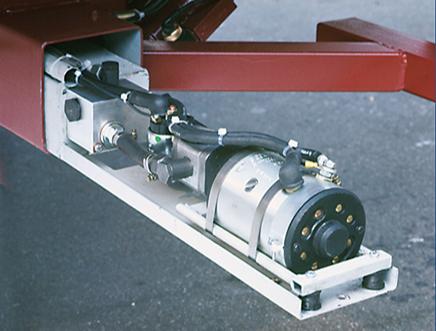

Lo que hace la potencia depende de cómo se utilice. La tecnología 2=4 (2002)

2=4: la fórmula de Bär para la máxima eficiencia con capacidades de elevación bajas, alturas de plataforma medias y superestructuras estandarizadas del vehículo. Porque lo decisivo no es el número de cilindros. Bär presenta con su serie de 2 cilindros una nueva forma de distribución de la potencia, que es incluso superior a muchos modelos de 4 cilindros.

Bär presenta su serie Alpha (1998)

Mayor estabilidad y suficientes reservas de potencia para plataformas cada vez más altas, la junta mecánica optimizada sin punto crítico, un sistema de sellado propio para una estanqueidad permanente, incluso cuando las plataformas están completamente cerradas, incluso para cuerpos con refrigeración por nitrógeno sin puertas. Estas ventajas convierten a la serie "Alpha" en un nuevo estándar preparado para el futuro.

Grande. Fuerte. Bär.

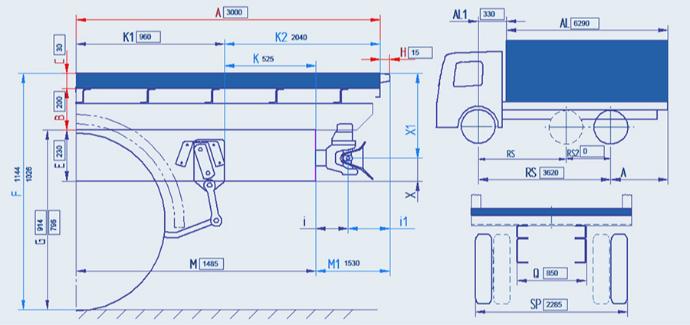

La trampilla de dos pisos (1995)

Un verdadero hito para la robustez de Bär Cargolifts. Porque la trampilla de doble piso es una plataforma de superlativos: 3.800 mm de altura de plataforma - totalmente cerrada y aislada, 3.000 kg de capacidad de elevación, 1.650 mm de distancia de carga y un momento de carga de 49,5 kNm. La enorme plataforma puede albergar hasta seis palés o diez contenedores con ruedas. Gracias al soporte hidráulico de la rampa, la gran plataforma también puede recorrerse con carretillas industriales pesados. La operación de elevación y descenso, así como la extensión hidráulica del soporte de la rampa, se realiza de forma cómoda y segura a través de un control remoto por radio. El ascensor puede cargarse y descargarse no sólo desde la rampa hasta el piso inferior o superior y viceversa, sino también hasta el suelo. Mientras tanto, el ascensor de doble piso es, por desgracia, una reliquia de una época pasada.

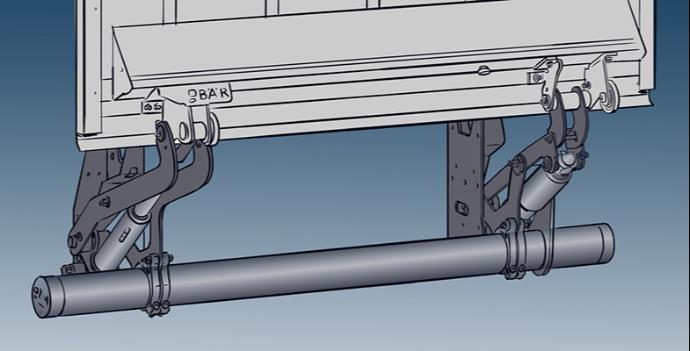

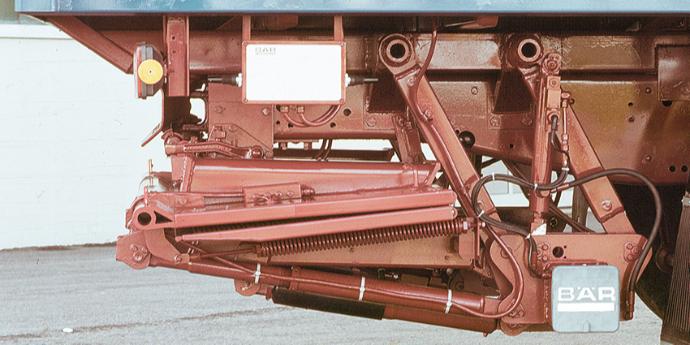

Lanzamiento de Bär Cargolift HydFalt con mecanismo de guía de aluminio (1994)

El principio de la trampilla “plegado por debajo” en una nueva dimensión: Bär Cargolift HydFalt, como primer trampilla elevador plegable totalmente hidráulico y retráctil, no sólo es cómodo, sino también decisivamente más rápido cuando se utiliza con frecuencia. HydFalt, con el primer bastidor guía de aluminio del mundo, está completamente premontado y sólo hay que atornillarlo al bastidor del vehículo.

La nueva plataforma de aluminio con un 10% menos de peso y un 30% más de estabilidad (1988)

Las superestructuras son cada vez más altas. Y con ellos las plataformas de cierre de la carrocería - y con ellos el momento de la carga. En este contexto, BÄR presenta su solución: una nueva construcción de plataforma, plana y con vigas de soporte de aluminio. Sobre todo, los perfiles de 40 mm, inteligentemente diseñados y colocados transversalmente, garantizan una resistencia duradera al vuelco. El diseño es el típico de BÄR desde hace muchos años.

La primera plataforma de aluminio de cierre total (1985)

Cuando se utilicen trampillas elevadoras con carrocerías de caja, también deberá accionarse siempre el raíl de caja. Además, en la pequeña plataforma sólo caben dos contenedores con ruedas. En la IAA 1985, BÄR presenta la primera plataforma cónica de aluminio de cierre total en la BLW 2000-23 con un momento de carga de 18 kNm y un nuevo seguro neumático de inmovilización para cuatro contenedores con ruedas.

Primera trampilla elevadora agitando por debajo y plegado dos veces (1983)

El sector de la logística sigue desarrollándose. Lo mismo ocurría en 1983: la trampilla elevadora interfiere en el funcionamiento del remolque o en el atraque en las puertas de carga. La solución de Bär se puede plegar por debajo y doblar dos veces. Una innovación excepcional, que no sólo se adapta a las cajas de congelación estándar, sino que también complementa de forma ideal las cajas móviles BDF, que se estaban extendiendo rápidamente en ese momento.

Funcionamiento intuitivo desde el principio (1981)

La unidad de mando ergonómica con dos interruptores de palanca en cruz, que era nueva en aquella época, ya utiliza la lógica de funcionamiento actual y, gracias a su diseño robusto, ya no necesita una caja de protección.Embalaje seguro en el tubo de soporte (1981)

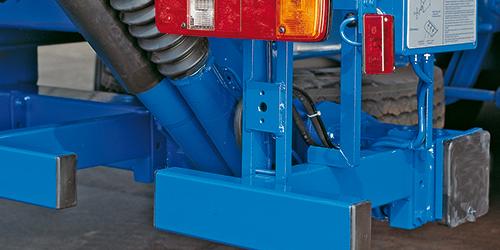

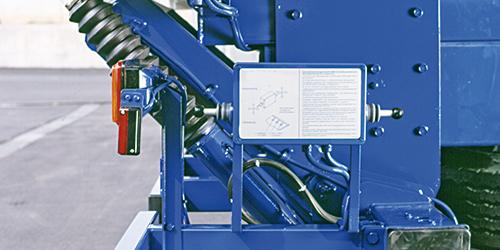

Porque Bär coloca toda la unidad hidráulica, incluidos los conductos y el sistema eléctrico, en el tubo cuadrado desde el principio. La protección segura y típica de Bär.La junta mecánica - una de las primeras patentes de Bär (1981)

Inclinación suave y automática hacia arriba y hacia abajo en el suelo, ¡incluso con carga completa! Al abrir la plataforma, el operario la coloca en el ángulo de inclinación más favorable para el trabajo, que se mantiene inalterado durante todos los ciclos de carga.

To install this Web App in your iPhone/iPad press ![]() and then Add to Home Screen.

and then Add to Home Screen.